|

超白浮法玻璃生产线出现耐火材料侵蚀气泡怎么办?时间:2021-02-02 气泡是玻璃生产中常见的缺陷。与普通玻璃相比,超白玻璃更容易在透明区域出现气泡。超白浮法玻璃生产中的主要问题是玻璃液澄清困难。超白玻璃含铁量低,导热系数高,是普通玻璃的3~4倍,因而透气性好,温度高,粘度低,水平方向对流强度高,澄清区形成循环的停留时间短,使玻璃液中残留气泡排出来不及。由于含铁量低,整个池深方向的垂直温度梯度明显小于普通浮法玻璃,池底温度比普通浮法玻璃高6%左右。上下玻璃液温差相对较小,对流减少,比普通浮法玻璃更难排出气泡。另一方面,成形循环下回流的熔融玻璃的温度在前进过程中不断升高,使得熔融玻璃吸收的微气泡在热化学作用下再次释放到熔融玻璃中。同时,低铁熔融玻璃粘度低,微气泡容易上升到表面流中,导致成型流中熔融玻璃中气泡明显上升。由于超白玻璃的导热性好,池底温度高,水平方向对流强度大,严重侵蚀池底和池壁的耐火材料,容易形成耐火材料气泡。 1超白玻璃生产中的气泡问题 浮法玻璃生产线在生产普通白玻璃时,熔化质量好,生产过程稳定。从普通白玻璃变为超白玻璃一段时间后,玻璃带质量逐渐下降,气泡缺陷逐渐增多,成品率受到很大影响。气泡在整个玻璃带中随机分布,纵向分布无明显规律。玻璃板表面缺陷的分布如图1所示。图中各种符号所代表的缺陷都是抽样验证后的气泡缺陷。

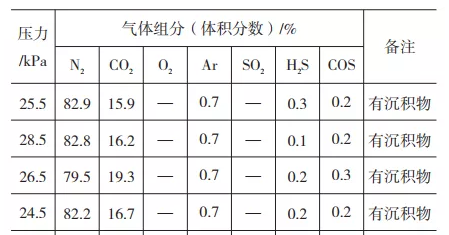

图1玻璃板表面缺陷分布 2气泡缺陷检测和来源分析 随机抽取缺陷样品进行检查后,发现气泡位于玻璃板厚度方向的中下部,气泡直径分布在0.5~2.0毫米之间,气泡中有不明显的沉积物。用质谱仪分析气泡样品的气体组成,结果如表1所示。 表1气泡分析结果 气泡主要含有氮、钴和氩等。氮的体积比为79%~83%,一氧化碳的体积比为15%~20%,氩的体积比为0.7%。因此,可以判断气泡的产生与耐火材料的侵蚀导致耐火材料孔隙释放的残余空气有关。 缺陷样品的气泡中含有高含量的N(79%~83%),N/Ar比值与环境空气一致,表明它们是与空气有关的气泡。耐火材料的孔隙通常含有空气,在还原条件下熔化的耐火材料孔隙中的O会转化为CO或CO与CO的混合物,一旦孔隙打开,孔隙中的O会与玻璃熔体接触,优先被玻璃熔体中的还原组分吸收。气泡会含有高浓度的N(甚至高达100%),0~20%体积的CO,约1%体积的Ar。气泡直径为0.5~2.0 mm,CO含量较低(15%~20%),气泡位于玻璃板厚度的中下部,说明气泡在熔炉内停留时间较短。可以判断气泡产生的位置可能在热点区域的下游,熔炉的中高温或中温区域可能在澄清区的末端和颈部之间,发生局部耐火材料侵蚀。熔融玻璃也有可能穿过耐火材料的间隙并与较低的耐火材料接触,较低的耐火材料更有可能产生气泡,从而产生大量气泡。这种气泡可能是由熔炉中的温度波动或技术条件(如玻璃流量)的变化而产生的。超白玻璃的特点是水平方向对流强烈,流速快的玻璃流在颈部堵塞后形成强烈回流,严重冲刷耐火材料。 根据气泡分析结果,结合熔炼炉的实际操作,判断气泡产生位置在熔炼炉的澄清区。由于熔炉底部的耐火材料被侵蚀,底部的气泡穿过熔融玻璃的中间层和下层,上升到成型玻璃流。在这个区域,熔融玻璃的温度已经很低,气泡不能被熔融玻璃排出或吸收,并将一直留在熔融玻璃中。 3炉工艺调整 3.1熔炉末端调整小炉燃料消耗 在保证熔化质量的前提下,应适当降低澄清区玻璃液的温度。通过减少小炉使用的燃料量,可以降低熔化炉下游熔融玻璃的温度,达到降低澄清区底部熔融玻璃温度和流动性的目的,从而减缓熔融玻璃对澄清区底部耐火材料的侵蚀。 3.2减少熔化炉澄清区底部保温层的厚度 去除澄清区底部外层原来使用的硅钙板保温层,借助通风措施将内层耐火材料的温度由200降至50,以降低玻璃液接触位置耐火材料的温度,降低界面温度,降低玻璃液的流动性,减缓玻璃液对澄清区底部耐火材料的侵蚀。 3.3更换颈部水袋 将压深340mm的颈水袋改为压深280mm的颈水袋,可以减少熔融炉内熔融玻璃的回流,降低熔融玻璃与耐火材料界面的温度和流量,减缓澄清区池底熔融玻璃对耐火材料的侵蚀。 3.4调整结果和验证 经过一系列调整,达到了降低熔窑澄清区底部温度和熔融玻璃流动性的目的。熔融玻璃中的气泡缺陷逐渐减少,玻璃带质量逐渐恢复正常水平,可长期保持稳定。 生产线窑期后排放玻璃水进行冷修时,发现澄清区末端的玻璃液已经严重侵蚀了池底耐火材料,池底AZS铺路砖已经部分侵蚀,玻璃液已经接触到池底粘土砖。如果没有调整措施,会出现大量气泡缺陷,影响玻璃面板质量,这也印证了当时出现气泡时所做的分析判断。熔炉澄清区底部耐火材料的侵蚀见图2。

图2将玻璃水放入熔炉后澄清池底部的照片 4结论 由于超白玻璃中铁含量的降低,与普通白玻璃相比,在熔化过程中导热系数和粘度会有很大差异,生产过程中池底温度会上升,玻璃的流动性明显增强,会加剧耐火材料的侵蚀,容易导致耐火材料的侵蚀气泡。 在超白玻璃窑炉的设计中,需要考虑玻璃流动性强、侵蚀严重的部位,优化设计尺寸,使用更耐侵蚀和侵蚀的耐火材料,并考虑降低这些部位的保温效果,以减少操作过程中耐火材料的侵蚀,避免产生气泡。 在熔化过程中,为了节省炉内能源,通常会增加颈部水袋的压制深度,加强炉内保温。但是,这些措施会影响熔融玻璃的回流和对流,导致炉内局部温升和耐火材料的局部侵蚀。在超白玻璃的生产过程中,需要综合考虑窑炉节能、窑炉保护和长期熔化质量稳定性的平衡,以达到长期高质量生产的目的。 |